在降膜式蒸发器的应用领域,布膜均匀性与传热效率始终是制约设备性能的核心瓶颈。传统老式布膜器因设计局限,普遍存在布膜不充分、分布不均匀、易堵塞等问题,导致传热系数低下,直接影响蒸发效率与能耗水平,成为行业长期难以攻克的技术痛点。

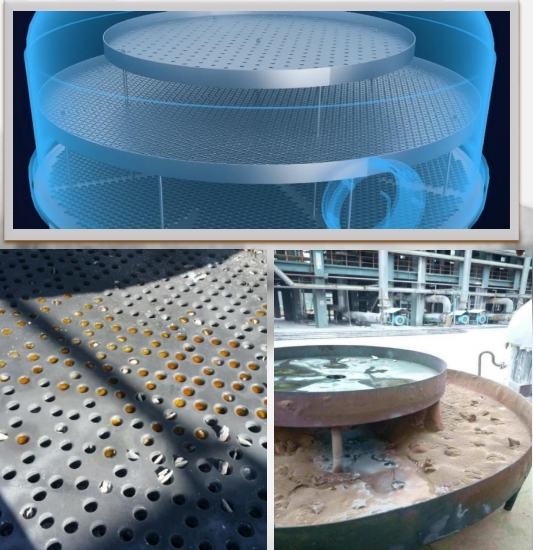

作为深耕化工设备领域的创新引领者,九冶化工凭借对行业需求的深刻洞察与技术积累,成功研发新型布膜器,通过颠覆性设计重构布膜逻辑,一举突破传统技术壁垒,为降膜式蒸发器性能升级带来革命性解决方案!

布膜不充分

老式布膜器孔径布局不合理,液体分布路径单一,易形成局部积液或空白区域,导致蒸发管表面未能充分覆盖液膜,传热面积利用率不足。

布膜不均匀

传统结构难以精准控制液体流量与流速,液膜厚度在蒸发管周向分布不均,甚至出现 “干壁” 现象,大幅降低传热系数(据实测,传统布膜器传热系数波动可达 20%-30%)。

易堵塞结垢

固定孔径设计对高浓度、含颗粒物料适应性差,液体中的杂质或结晶物易滞留堵塞,不仅影响布膜稳定性,还需频繁停机清洗,增加运维成本。

非对称孔径排列:采用 “中心疏 - 边缘密” 的放射状孔径矩阵,根据流体力学仿真结果精准分配流量,确保液体从布膜器出口均匀覆盖蒸发管全表面,消除周向布膜偏差。

变径孔道结构:入口端采用渐缩式孔道设计,通过流速梯度调控提升液体湍流强度,减少杂质滞留风险,适应高粘度、含固量物料工况。

多层级导流通道:创新性引入 “主布膜层 + 辅助导流层” 双结构设计,主层实现基础液膜分布,辅助层通过斜向导流槽对液流进行二次均化,形成厚度均匀(偏差≤5%)、连续稳定的液膜。

动态自适应调节:导流槽角度与间距可根据物料特性(如粘度、浓度)灵活调整,通过模块化设计实现不同工况下的布膜效果优化,突破传统布膜器 “一器一用” 的局限性。

曲面防结垢内壁:布膜器内部采用流线型曲面结构,减少液体滞留死角,配合孔径末端的脉冲式反冲设计,可自动清除附着的结晶物或杂质颗粒。

在线监测与智能控制:集成压力传感器与流量监测模块,实时反馈布膜状态,当检测到堵塞风险时,自动启动反冲程序,无需停机即可完成清洁,提升设备连续运行能力。

高浓度物料蒸发:适用于氧化铝、化工、制药等行业的高盐、高粘物料处理,如铝酸钠溶液、废酸废液、中药浓缩液等,解决传统设备在高浓度工况下的布膜失效问题。

节能增效升级:某氧化铝企业应用案例显示,更换九冶新型布膜器后,单台蒸发器年节约蒸汽成本超 200 万元,产能提升 18%,设备综合效率(OEE)提升 25%。

长周期稳定运行:抗堵塞设计使设备连续运行周期从传统的 1-2 个月延长至 6-12 个月,大幅降低停机维护成本,尤其适合自动化程度高的连续生产场景。

九冶新型布膜器的成功研发,不仅是对降膜蒸发器核心部件的革新,更标志着我国在高端化工设备关键技术领域的自主突破。目前,该技术已获多项国家发明专利,并通过中试与工业化验证,正在氧化铝、新能源材料等行业快速推广。